1. Введение

Колеса и колесные опоры используются в различных областях промышленности. Каждое применение подразумевает специфический режим эксплуатации.

- частное применение (колеса для кресел, кроватей, тумбочек и т.д.)

- общего пользования (покупательские тележки, офисные кресла, больничные кровати и тележки и многое другое)

- промышленного назначения (транспортное оборудование)

- При выборе колес и колесных опор следует учитывать множество факторов, такие как: величина и свойства нагрузки, характеристики и состояние пола, окружающая среда, маневренность и др. Если выбор был сделан неверно, то это может привести к травме людей, порче материалов и оборудования. Вот некоторые примеры неправильного использования:

- превышение допустимой нагрузки

- использование колес не соответствующих поверхности пола

- использование колесных опор с приведенными в действие тормозными системами

- воздействие грубых динамических нагрузок

- превышение температурного режима

- превышение скорости 4 км/ч

- попадание инородных предметов в обод колеса

Ответственность за правильность выбора колес и колесных опор несет покупатель, поэтому рекомендуем соблюдать правила, которые перечислены ниже.

Выбор колесной опоры можно разделить на 4 этапа:

- определить тип колеса, соответствующий поверхности пола и особенностям окружающей среды (низкие и высокие температуры, агрессивные среды, повышенная влажность, воздействие грязи и т.д.)

- вычислить нагрузку на всё изделие и на одну колесную опору

- подобрать тип крепления или креплений необходимый в данном случае

- проверить конструкцию оборудования на предмет правильности крепежа к нему колес или колесных опор: крепость их соединения, положение в пространстве осей колес и колесных опор.

2. Техническая информация

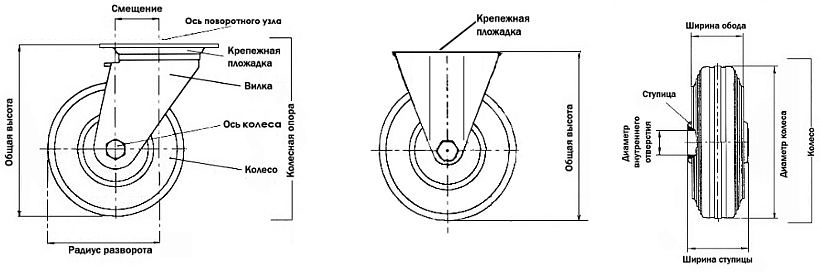

Общая высота: Высота колесной опоры от пола до верха крепежной площадки.

Смещение: Расстояние в горизонтальном направлении от оси поворотного узла до оси колеса. Оно позволяет уменьшить усилие, необходимое для поворота вилки, и способствует, при его правильном выборе, легкому управлению объектом и стабильности его прямолинейного движения.

Радиус разворота: Горизонтальное расстояние между вертикальной осью поворотного узла и внешней границей колеса. Эта величина характеризует минимальное расстояние на котором колесная опора может развернуться на 360°.

Динамическая нагрузка: Нагрузка которую выдерживает колесо или колесная опора при постоянной скорости не более 4 км/ч.

Статическая нагрузка: Максимальная нагрузка, которая может быть приложена к неподвижному колесу, не вызывая при этом необратимых деформаций.

Ударная нагрузка: Предельно допустимая вертикальная ударная нагрузка, которую может выдержать колесная опора.

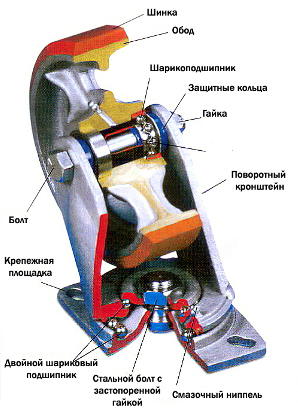

- крепежной горизонтальной площадки, присоединяющей колесную опору к изделию.

- поворотная (или неповоротная) вилка.

- массивный поворотный узел с двухрядным шарикоподшипником и смазочным ниппелем.

- осевого узла, состоящего из втулки, болта и гайки (в некоторых случаях еще и защитных колец). Осевой узел жестко крепит колесо к кронштейну, обеспечивая плавный ход.

3. Типы подшипников и расчет нагрузки

Большое влияние на ходовые характеристики колес оказывают подшипники. В разных случаях используются различные подшипники. Кроме трех основных типов, мы можем предложить специальные варианты для особых случаев.

Расчет нагрузки на одну колесную опору

Одним из самых важных факторов, которое необходимо учитывать при выборе колес, является нагрузка. Мы указываем в характеристиках на наши колеса максимальные нагрузки при условии их перемещения по ровной поверхности пола (препятствия в виде порогов, канавок не более 5% от диаметра колеса) при скорости не более 4 км/ч и температурах окружающей среды указанных для каждого типа колесной опоры. При отклонении от этих условий грузоподъемность колесной опоры снижается.

При идеальных условиях эксплуатации нагрузка равномерно распределяется на все колеса конструкции, но в реальных условиях неровности поверхности приводят к “подвешиванию” одного из колес. Поэтому нагрузка рассчитывается исходя из количества колес в конструкции минус одно по следующей формуле:

X – искомая грузоподъемность колеса

M – максимальная масса груза

m – масса конструкции

n – число колес

4. Устойчивость к химическому воздействию и температурный режим

Данные этой таблицы служат только в качестве ориентира, т.к. на колесо оказывает влияние множество факторов таких как: концентрация химической смеси, продолжительность воздействия, влажность воздуха, температура при которой происходит воздействие и др. По данным этой таблицы можно сделать вывод о предпочтительном (или нежелательном) использовании тех или иных колес в агрессивных средах.

**** - отлично

*** - хорошо

** - нормально

* - плохо

| Резина | Полипропилен | Полиамид | Полиуретан | |

|---|---|---|---|---|

| Слабые кислоты | ||||

| Кислоты жирного ряда | ** | *** | *** | *** |

| Уксусная кислота (30%) | *** | *** | *** | ** |

| Олеиновая кислота | ** | *** | *** | ** |

| Раствор щавеливой кислоты (10%) | *** | *** | ** | ** |

| Сернистая кислота | *** | *** | ** | *** |

| Сильные кислоты | ||||

| Раствор хлорноватистой кислоты (30%) | * | ** | * | * |

| Раствор хромовой кислоты (10%) | * | ** | ** | ** |

| Раствор фосфорной кислоты (10%) | ** | *** | * | * |

| Раствор азотной кислоты (10%) | * | *** | * | * |

| Раствор серной кислоты (10%) | * | *** | * | * |

| Слабые основания | ||||

| Уксуснокислый алюминий | * | *** | *** | ** |

| Углекислый аммоний | * | *** | ** | ** |

| Серно кислый аммоний | ** | *** | ** | *** |

| Раствор цианистого натрия | ** | *** | *** | ** |

| Щелочные растворы при 80°С | ** | *** | *** | ** |

| Сильные основания | ||||

| Нашатырный спирт | ** | *** | *** | * |

| Раствор углекислого натрия (10%) | * | *** | *** | * |

| Раствор фосфатного натрия (10%) | ** | *** | *** | ** |

| Растворы гидроокиси натрия | * | *** | * | * |

| Раствор силиката натрия (10%) | *** | *** | *** | ** |

| Спирты | ||||

| Алкил-бензолы | * | ** | *** | * |

| Амиловый спирт | ** | *** | *** | ** |

| Этиловый спирт | ** | *** | ** | *** |

| Метиловый спирт | ** | *** | ** | *** |

| Пропиловый спирт | * | *** | ** | *** |

| Растворители | ||||

| Ацетон | ** | *** | *** | * |

| Скипидар | * | * | * | * |

| Дихлорциклогексадиен | * | * | *** | * |

| Диметиловый эфир | * | * | *** | *** |

| Метиловый кетон | * | *** | *** | * |

| Прочее | ||||

| Морская вода | *** | **** | **** | ** |

| Вода при температуре 80° | ** | **** | **** | * |

| Холодная вода | *** | **** | **** | ** |

| Мыльная вода | *** | ** | ** | ** |

| Насыщенный пар | ** | ** | ** | ** |

| Раствор хлористого натрия | * | **** | ** | * |

| Бензин | * | ** | ** | ** |

| Нефть | * | * | *** | ** |

| Битум | * | ** | *** | *** |

| Озон | * | ** | ** | *** |

| Йодная настойка | *** | ** | * | * |

Температурный режим

Область применения колес фирмы от -40°С в морозильных камерах для шоковой заморозки пельменей до +300°С в хлебных печах. При низких температурах (как и при высоких) могут работать не все колеса.

Стандартный рабочий диапазон температур от –20°С до +50°С. При более низких температурах колеса приобретают жесткость, хрупкость и грузоподъемность резко снижается. Мы рекомендуем в каждом конкретном случае связываться с нашими специалистами – они обязательно помогут Вам и подберут наилучший вариант.

У нас есть различные колеса для работы при высоких температурах. Мы предлагаем полиамид армированный стекловолокном с рабочей температурой от -40°С до +130°С (кратковременно до +170°С). Он находят широкое применение в пищевой промышленности в мясоперерабатывающих цехах и коптильнях. Также у нас широкий выбор чугунных и фенольных колес с рабочей температур до +300°С. В зависимости от поверхности пола и нагрузки мы можем предложить любой из этих вариантов.

5. Физические свойства колес

Стартовое усилие – сила необходимая для приведения колеса в движение. Величина этой силы зависит от нагрузки, диаметра колеса, материала и формы рабочей поверхности, смещения поворотного ролика, типа и размера подшипника, а также от поверхности, по которой движется колесо. Сопротивлением качению называют силу, необходимую для поддержания равномерного прямолинейного движения.

Минимальным сопротивлением обладают колеса большого диаметра с шариковым подшипником, немного хуже с роликовым и самым большим – со втулкой скольжения в оси колеса. Одним из наиболее важных факторов является выбор типа колес. Мы подробно рассмотрим деление колес на различные типы в зависимости от материала шинки (контактного слоя). Основные материалы используемые для этого:

- термопластичная резина

- твердая (стандартная) резина

- пневматика

- полипропилен

- полиамид

- полиуретан

- чугун

- фенол

Ниже приводится таблица различных физических свойств колес в зависимости от материала шинки (контактного слоя):

**** - отлично

*** - хорошо

** - нормально

* - плохо

| Термопластичная резина | Твердая резина | Пневматика | Полипропилен | Полиамид | Полиуретан | Чугун | Фенол | |

|---|---|---|---|---|---|---|---|---|

| Противоударные свойства | ** | *** | **** | ** | ** | ** | * | ** |

| Нагрузочная способность | ** | *** | ** | *** | *** | **** | *** | ** |

| Сопротивление качению | * | * | *** | *** | *** | ** | ** | ** |

| Способность к повреждению пола | **** | ** | *** | ** | ** | ** | * | *** |

| Прочность | ** | ** | ** | ** | *** | *** | **** | *** |

6. Варианты установки и буксировка

Количество, взаимное расположение, а также тип колесных опор (поворотные, неповоротные или поворотные с тормозом) в значительной степени влияют на управляемость и маневренность конструкции. Мы предлагаем следующее расположение колесных опор на оборудовании.

Хорошая управляемость в условиях ограниченного пространства, низкая устойчивость. Применимо для небольших нагрузок.

Наиболее предпочтительный и распространенный вариант установки колес. Хорошая маневренность и отличная устойчивость.

Идеальная курсовая устойчивость при движении по прямой.

Неповоротные колесные опоры имеют более высокое расположение. Хорошая маневренность, но плохой баланс.

Отличная маневренность по всем направлениям, но низкая устойчивость при движении по прямой на большие расстояния.

Очень хорошая маневренность и устойчивость при движении по прямой. Применяется при больших нагрузках или на длинных платформах.

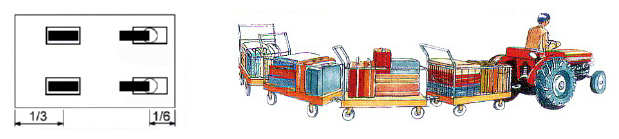

Буксировка

Когда нагрузка слишком большая можно использовать вспомогательную моторизированную технику для передвижения на небольшие расстояния. Например, несколько тележек сцепленных вместе буксируются специальной машиной в аэропортах. Колеса предназначены для буксировки внутри помещений или на улице, на хороших или плохих полах. На улицах рекомендуется применять колеса больших диаметров с шинкой из полиуретана. При подобном перемещении рекомендуется применять тележки с четырьмя колесами: два из которых поворотные, а два неповоротные. Крепеж осуществляется согласно схемы на рисунке. Тележки, перемещаемые путем буксировки, рекомендуется нагружать равномерно по всей длине. Во избежание поломок во время движения необходим постоянный уход за колесами: смазывание поворотного узла и колеса (кронштейны и колеса тяжелых серий оснащены специальными смазочными ниппелями), нужно следить, чтобы крепежные площадки кронштейнов были туго и строго горизонтально прикреплены к тележкам, а также следить за истиранием контактного слоя колес.

| Кронштейны средней грузоподъемности | Большегрузные кронштейны | |||||||

|---|---|---|---|---|---|---|---|---|

| Серия | 3200 ручное перемещение | 4100 - 4300 ручное перемещение и медленная буксировка | 5100 - 6700 буксировка в помещении и на улице | |||||

| Диаметр и ширина колес | 150x45 | 200x50 | 150x45 | 200x50 | 260x70 | 200x50 | 260x70 | 300x80 |

| Особенности использования | Не предназначены для буксировки | Медленно на хороших полах | Возможна буксировка внутри помещений и на улице | |||||

| Зависимость уменьшения грузоподъемности от скорости, диаметра колеса и размера площадки | ||||||||

| Ручное перемещение (до 6 км/ч) | 400 кг | 500 кг | 600 кг | 1000 кг | 1100 кг | - | - | - |

| Буксировка (6 км/ч) | Не предназначены для буксировки | 500 кг | 800 кг | 850 кг | 1000 кг | 1400 кг | 1500 кг | |

| Буксировка (10 км/ч) | Не предназначены для буксировки | 600 кг | 650 кг | 850 кг | 1200 кг | 1300 кг | ||

| Буксировка (16 км/ч) | Не предназначены для буксировки | 750 кг | 1000 кг | 1050 кг | ||||

7. Тесты готовой продукции

Перед тем как предложить готовую продукцию Вам заводы многократно тестирует колеса и колесные опоры. Стандартный цикл тестов включает в себя:

- статический тест

- динамический тест

- тест на ударопрочность

- тест на коррозию во влажной среде

- температурный (для жаростойких колес)

Легкие серии проходят следующий цикл тестов:

- статический тест – колесные опоры в течение двух дней находятся под нагрузкой, пре-вышающей указанную в каталоге в два раза.

- динамический тест – проходит на круглом вращающемся столе с небольшими препятствиями при максимально допустимой нагрузке на колесную опору не менее 6 часов. В последствии полученные данные записываются в каталог.

- тест на ударопрочность – колесная опора должна выдерживать четверть от максимального груза (указанного в каталоге), брошенного с высоты двух метров.

Тесты серии средней грузоподъемности:

- статический тест - колесные опоры в течение одного часа находятся под нагрузкой, превышающей указанную в каталоге в два раза.

- динамический тест - проходит на круглом вращающемся столе с небольшими препятствиями при максимально допустимой нагрузке на колесную опору и скорости 4 км/ч не менее 6 часов. В последствии полученные данные записываются в каталог.

Тесты колесных опор большегрузной серии:

- статический тест - колесные опоры в течение одного часа находятся под нагрузкой, превышающей указанную в каталоге в три раза.

- динамический тест – проходит на улице при скорости до 16 км/ч с максимальной нагрузкой и небольшими препятствиями в течение трех часов.

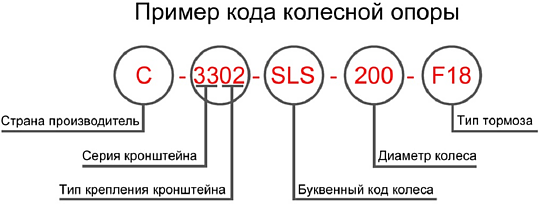

8. Система кодов и условные обозначения

Тип крепления кронштейна:

01 - болт с резьбой

02 - поворотная площадка

04 - штырь с выемкой

05 - гладкий штырь

07 - неповоротная площадка

25 - раздвижная цапфа

Буквенный код колеса:

| 1-я буква кода (материал обода) |

|---|

| B - термостойкий фенол |

| С - усиленный термопластик |

| D - литой чугун |

| M - полипропилен |

| P - полиамид |

| R - большегрузный полиамид |

| S - сталь |

| Z - большегрузный алюминий |

| 2-я буква кода (материал шинки) |

|---|

| B - термостойкий фенол |

| D - литой чугун |

| E - серая литая резина |

| H - пневматическая резина |

| L - черная литая резина |

| M - полипропилен |

| N - двухкомпонентная резина |

| P - полиамид |

| T - термопластичная резина |

| U - полиуретан |

| Y - вулканизированная резина |

| 3-я буква кода (тип подшипника) |

|---|

| B - подшипник скольжения |

| C - стальные вкладыши в ступицу |

| D - стальная втулка скольжения |

| M - шариковый насыпной подшипник |

| P - полиамидная втулка скольжения |

| R - прецизионный шарикоподшипник |

| S - роликовый подшипник |

Тип тормоза:

F04 - стальная или пластиковая педали тормоза, фиксирующая только поворот колеса и не фиксирующая поворотный узел

F18 - позадиидущая стальная или пластиковая педаль тормоза, фиксирующая поворот колеса и поворотный узел

F09 - усиленный впередиидущий тормоз полной фиксации

Условные обозначения:

Серии кронштейнов:

Легкие серии: 1100, 1200, 1300, 1400, 1500, 1600, 1700, 1800, 1900, 2100, 2600, 2700, 2800.

Диаметр колеса: 28-200 мм; грузоподъемность: 14-130 кг.

Серии средней грузоподъемности: 3200, 3300, 3800.

Диаметр колеса: 80-260 мм; грузоподъемность: 60-350 кг.

Большегрузная серия: 4100, 4300, 4600, 5100, 5600, 5700, 6700.

Диаметр колеса: 55-380 мм; грузоподъемность: 90-3600 кг.

Подпружиненные кронштейны: AD4300, AY4300, AY5100, AD6700, AY6700

Диаметр колеса: 100-300 мм; грузоподъемность: 160-3600 кг.

Кронштейны из нержавеющей стали: 3400, 3500, 3600.

Диаметр колеса: 80-200 мм; грузоподъемность: 50-800 кг.

Колеса: Диаметр: 28-500 мм; грузоподъемность: 14-1900 кг.